С момента дебюта «Макларена» MP4/1 с полностью карбоновым монококом в 1981-м углепластик постепенно завоевал «Формулу-1» с головы до ног. Сейчас композитные материалы на основне карбонового волокна – все еще основной материал для подавляющего большинства деталей, узлов и комплектующих болидов: более 70 процентов гоночной машины состоит именно из углепластиков. Причем речь не только о корпусе и антикрыльях: из него «выпекают» и сиденья, и рули, и даже коробки передач, не говоря уже об оборудовании для пит-стопов.

39 лет подряд в «Формуле-1» в основном развивали направление материалов именно в сторону улучшения версий углепластиков. Но теперь, похоже, наступает новая эра: «Макларен» нашел вариант не хуже – и уже сделал из него первые версии сидений. Они успешно прошли все тесты еще на предсезонной обкатке болидов в Барселоне, и теперь английская команда готовится опробовать инновации в реальном Гран-при.

И этот материал, на самом деле, знаком каждому. Вот буквально каждому. Речь идет о льняных волокнах. Они оказались крепче, дешевле и лучше карбоновых – и снижают углеродный след на целых 75 процентов.

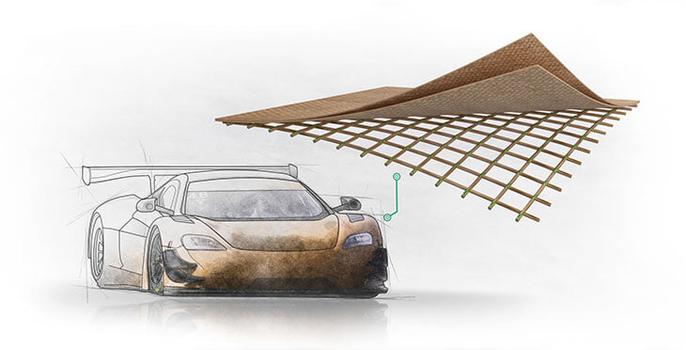

Секрет льна – в трубчатой структуре волокон специального сорта растения и особых технологиях плетения от швейцарской компании Bcomp. Если по-простому, компания создает особое армирующее плетение из льняных волокон и формирует ими трехмерную решетчатую структуру, на которую уже прикрепляет «обычные» нити растения.

Решение Bcomp уже несколько лет используется для отделки машин «Тесла» и «Вольво», а также для некоторых стоковых деталей в немецкой гоночной серии ДТМ. С помощью льняных тканей уже строят яхты и каяки, а также некоторые детали космических спутников Европейского космического агенства.

Оптимизация плетения позволила добиться тех же показателей по крепости при меньшей массе на 9 процентов. Деталь изо льна обойдется на 30 процентов дешевле (в данном случае речь о сиденье) по сравнению с традиционной карбоновой – при стоимости обычного ложа для пилота в 2 тысячи долларов экономия составляет примерно $600 с экземпляра.

К тому же, льняная структура оказалась лучше и по физическим характеристикам: ее низкая плотность при высокой жесткости позволяет улучшить поглощение вибраций и сопротивление кручению, сжатию и обрывам.

Причем речь идет не просто о незначительных улучшениях – разработка Bcomp, по заявлению «Макларена», гасит вибрации в пять раз лучше любого углепластика! Для пилотов новое сиденье с подобными свойствами может оказаться настоящей панацеей на трассе с высокими поребриками вроде Австрии – у гонщиков здорово улучшится обзор и способности точнее направлять болид в повороты.

При всех положительных качествах продукция Bcomp остается полностью эко-нейтральной и биоразлагаемой. Сырье для тканей можно выращивать по программам севооборота (ротация разных растений на одном поле из года в год для предотвращения опустынивания) и без прямой конкуренции с пищевыми культурами. По-настоящему сильная инновация со всех сторон.

На поиск новых материалов английскую команду сподвигли изменения в регламенте – технический штаб искал способ улучшить баланс и распределение веса в болиде.

Все дело в недавно введенном лимите на минимальную массу пилота в 80 кг – теперь если гонщик весит меньше, в машину необходимо добавлять балласт для компенсации. Но вместо распределения массы по всему болиду правила требуют добавлять груз именно в центр – туда, где находится сиденье пилота. С новым более легким материалом «Макларен» смог сократить немного веса для улучшения баланса авто в других зонах – и тем самым улучшить отзывчивость и управляемость.

Сыграло свою роль и грядущее внедрение потолка бюджетов: работа с Bcomp – только первый шаг в направлении по сокращению расходов на разработку болида через поиск новых инженерных решений и материалов. Просто с поиска альтернативы углепластику начали именно потому, что в стоимости производства болида цена сырья и его обработки достигает чуть ли не половины.

Фактически в данный момент ложе для пилота является лишь испытательным полигоном нового материала. Если все пойдет хорошо – «Макларен» перейдет к разработке и других деталей болида с помощью льняного волокна для экономии бюджета и массы.

Причем дело не только в одних лишь деньгах: при использовании растения в корпусе гонки могут даже стать безопаснее! Дело в физических свойствах: пластина изо льна в отличии от углепластика не склонна к растрескиванию или разрушению в хрупком месте. Технология плетения Bcomp ограничивает зону повреждения, а в случае прорыва льняного волокна «обломки» детали окажутся намного мягче по сравнению с карбоном. Более того, отделить их от пластины будет намного сложнее – скорее всего, они не разлетятся по треку, создавая опасность проколов и новых аварий, а просто повиснут, потеряв форму.

Также карбоновое волокно используется из-за небольшого расширения при действии высоких температур – и у материала изо льна есть такое же свойство. Именно поэтому «Макларен» рассматривает не только переход на растительные детали, но даже на производство специальных форм для элементов болида из новых материалов.

Похоже, уже сейчас мы подобрались к заре новой эры «Формулы-1». Самый инновационный вид спорта продолжает удивлять.

Современные тенденции развития трубопроводов требуют все более смелых и инновационных решений, композитные материалы и трубопроводы из композитных материалов как раз таки полностью отвечают самым строгим запросам. Это хорошо видно на примере трубопроводных систем типа "Изопрофлекс". Этот относительно молодой класс трубопроводов закрывает потребности по теплоснабжению там, где традиционные материалы уже сдают позиции. Радикального улучшения физических свойств удается достигать за счет применения композитной конструкции и ее ключевого элемента:оплетки из кевларового волокна.

Если 20 лет назад многие не слышали про подобные технологии, то сейчас бренд "Изопрофлекс" является крайне узнаваемым, как в России, так и в Европе. Европейцы еще называют его "Russian pipe".Технологии развиваются настолько стремительно, что производителям и потребителям нужно думать не только о дне сегодняшнем, но и о том,как они будут менять одни системы на другие. И здесь все не так просто. На сегодня Изопрофлекс не является полностью перерабатываемым продуктом. И в том числе благодаря той самой кевларовой нити.

Для России вопрос раздельного сбора отходов, утилизации и переработки отслуживших продуктов относительно новый, многие до сих пор пытаются этот вопрос игнорировать. В Европе этот вопрос актуален уже давно и, для примера, компания Thermaflex International уже давно идет по пути устойчивых(sustainable *)и полностью перерабатываемых продуктов. Система Flexalen имеет сертификат Cradle-to-Cradle и является полностью перерабатываемой. И это ,в перспективе развития sustainable * технологий, определенно преимущество!

Однако , благодаря смелому опыту компании BComp с льняным волокном, мы видим, что "не карбоном единым". И возможно в ближайшем будущем нас ожидает абсолютно новая конструкция трубы на основе льняных нитей, еще лучше, еще надежнее и значительно более дружественная к окружающей среде.

*sustainable — устойчивый, жизнеспособный; экологически рациональный[1], обеспечивающий учёт будущих потребностей[2

Источник: sevastopol